CASE STUDY: punti chiave

-

Admiralty Industries fornisce componenti ingegnerizzati per scambiatori di calore allineati alle tempistiche stringenti e al profilo di rischio delle fermate di raffineria.

-

Il controllo interno di materiali, overlay e verifiche di qualità consente un’esecuzione affidabile di soluzioni multistrato complesse.

-

Un approccio orientato agli acquisti, che combina rigore tecnico e disciplina di pianificazione, riduce il rischio di installazione e i fermi non programmati per gli operatori di raffineria.

Panoramica cliente e progetto

Cliente: YPF S.A., complesso di raffinazione ad alta conversione

Utente finale: YPF Luján de Cuyo Refinery

Settore: Oil & Gas, Raffinazione

Ubicazione: Mendoza, Argentina

Ambito del progetto: Fornitura di un disco di chiusura multistrato per il fondello di uno scambiatore di calore a fascio tubiero

Finestra di consegna: Fermata programmata di raffineria

Livello di riservatezza: Progetto anonimizzato

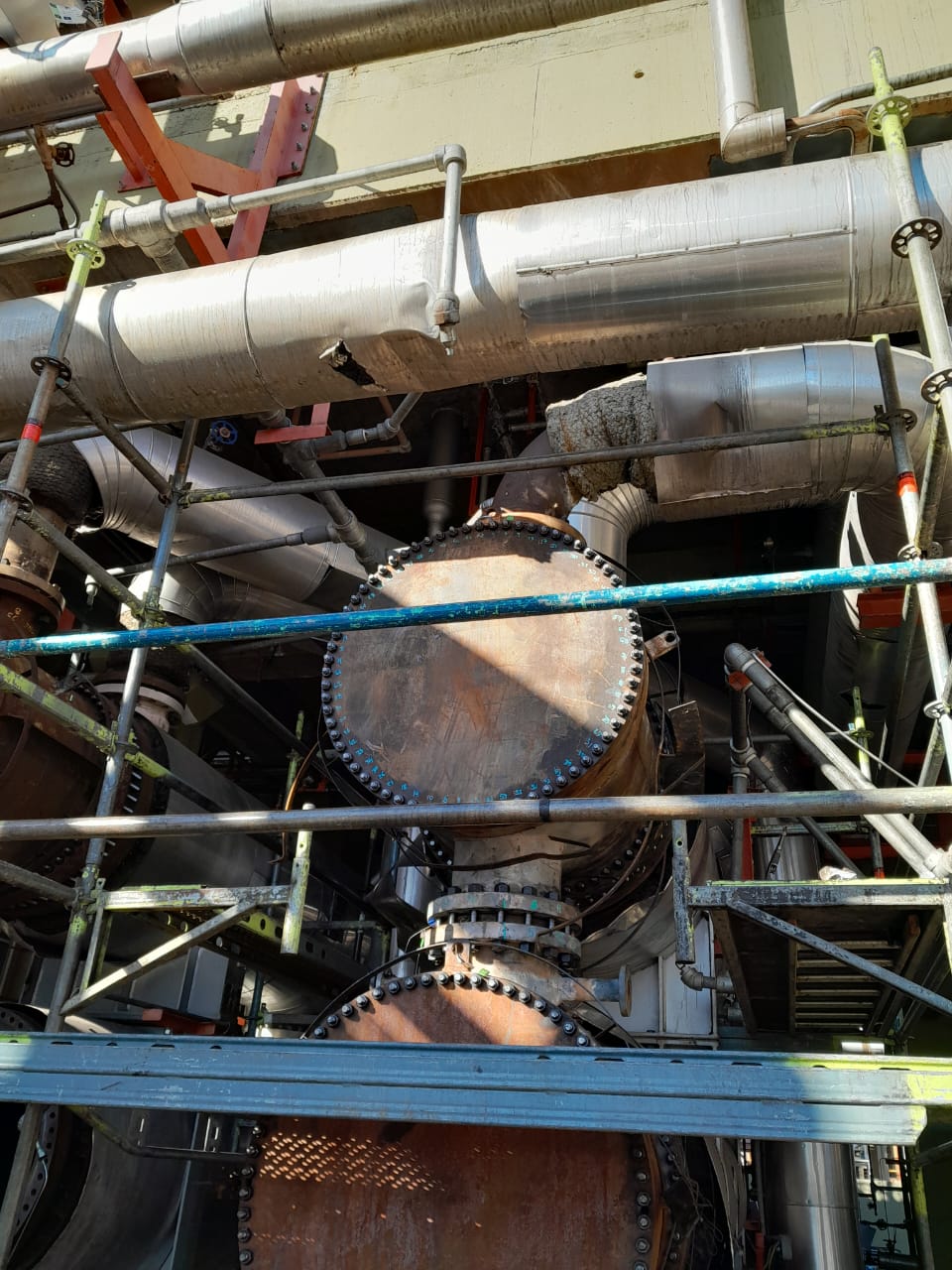

Admiralty Industries è stata incaricata di produrre e consegnare un componente di chiusura critico per uno scambiatore di calore operante in condizioni di servizio gravose. Il progetto è stato eseguito nel rispetto dei vincoli temporali stringenti di una fermata programmata, in cui eventuali ritardi o rilavorazioni avrebbero comportato impatti operativi ed economici diretti.

Contesto industriale e sfida operativa

Gli scambiatori di calore a mantello e tubi impiegati in raffineria sono esposti a temperature elevate, fluidi di processo aggressivi e condizioni operative cicliche. Componenti come i dischi di chiusura del fondello devono garantire elevata resistenza meccanica e adeguata protezione anticorrosiva, mantenendo al contempo integrità dimensionale e metallurgica.

Nel caso specifico, il disco di chiusura esistente doveva essere sostituito durante una fermata programmata. La soluzione doveva soddisfare requisiti prestazionali stringenti ed essere consegnata all’interno di una finestra di manutenzione limitata e non estendibile.

Requisiti tecnici e vincoli

Il progetto presentava diversi vincoli critici:

-

Consegna entro una finestra di turnaround ristretta

-

Elevata resistenza meccanica per sopportare pressione e temperatura di esercizio

-

Resistenza alla corrosione idonea per servizio in raffineria

-

Transizione metallurgica controllata tra materiali dissimili

-

Spessori netti di overlay garantiti per evitare rilavorazioni in sito

-

Controllo dimensionale completo e tracciabilità

Il mancato rispetto di uno qualsiasi di questi requisiti avrebbe incrementato il rischio di installazione o prolungato i tempi di fermo impianto.

La soluzione di Admiralty Industries

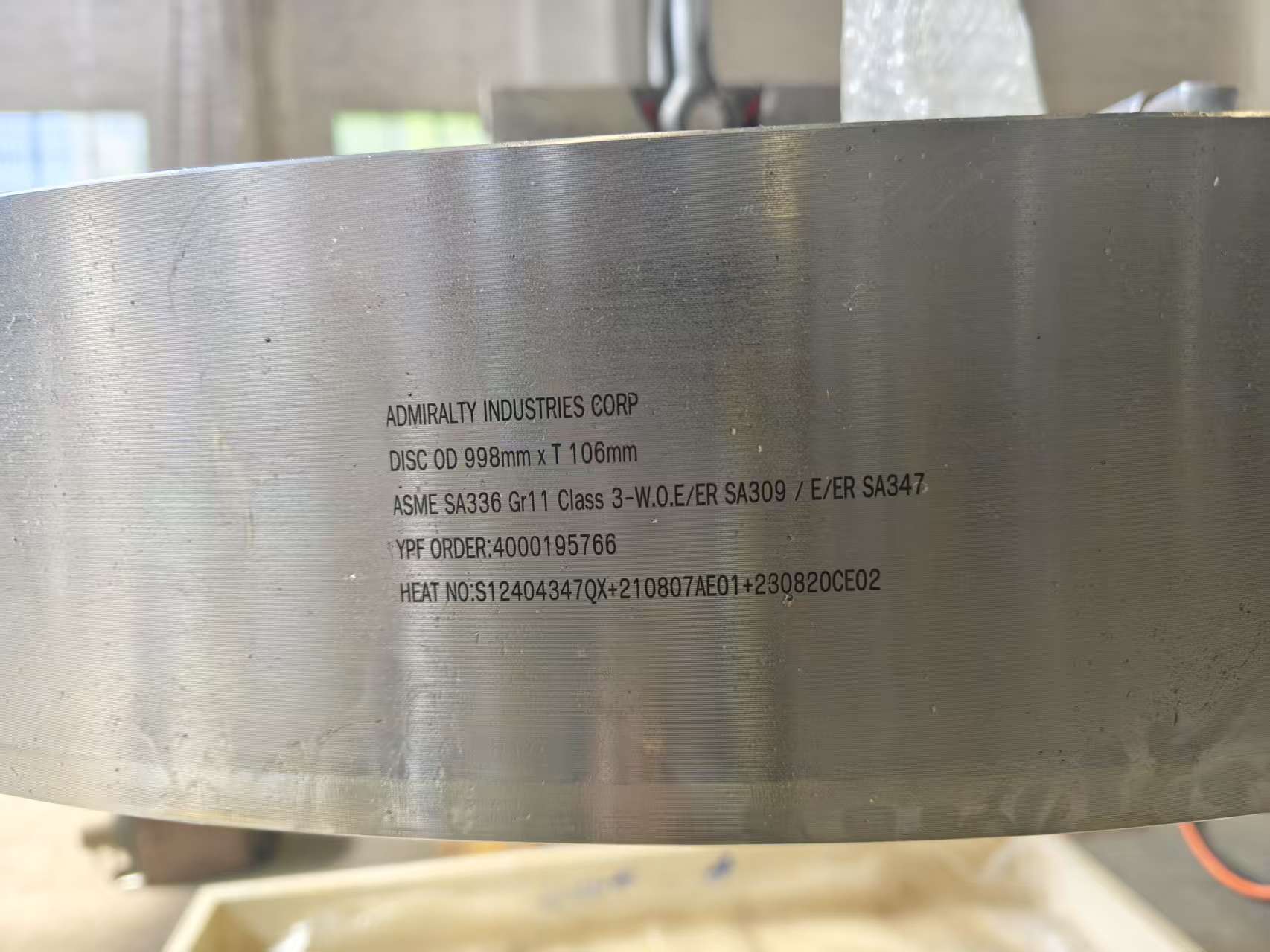

Admiralty Industries ha progettato e fornito un disco di chiusura multistrato in grado di bilanciare prestazioni strutturali e protezione anticorrosiva. La soluzione combina una base in acciaio Cr-Mo ad alta resistenza con overlay in acciaio inox applicati in strati controllati.

Questa configurazione multistrato ha garantito la compatibilità con il progetto dello scambiatore esistente, assicurando al contempo la resistenza richiesta sulle superfici esposte al processo.

Materiali, standard e specifiche

Il componente fornito è stato realizzato secondo le seguenti specifiche:

-

Materiale base: ASME SA336 Gr11 Class 3, acciaio Cr-Mo, spessore 96 mm

-

Overlay intermedio: ASME SA309, strato tampone in acciaio inox, spessore 5 mm

-

Overlay finale: ASME SA347, strato finale in acciaio inox resistente alla corrosione, spessore 5 mm

-

Diametro del disco: 998 mm

Lo strato intermedio in SA309 è stato utilizzato per garantire una transizione metallurgica controllata tra il substrato Cr-Mo e l’overlay finale in acciaio inox, riducendo il rischio di cricche o problemi di diluizione.

Produzione e implementazione

Il processo produttivo ha seguito una sequenza rigorosamente controllata e allineata alle tempistiche della fermata:

1. Forgiatura e lavorazione meccanica del disco base in SA336 Gr11

2. Applicazione dell’overlay intermedio in SA309 con controllo intermedio

3. Applicazione dell’overlay finale in SA347 con verifica dello spessore netto

4. Lavorazioni finali, pulizia, documentazione e preparazione alla spedizione

Il controllo qualità ha incluso verifiche dimensionali, controllo degli spessori degli overlay e documentazione completa a supporto della tracciabilità e dell’installazione.

Risultati e KPIs

Il disco di chiusura è stato consegnato entro la finestra di turnaround programmata ed è stato installato senza necessità di rilavorazioni in sito. Il componente ha soddisfatto tutti i requisiti dimensionali e metallurgici ed è stato messo in servizio con successo durante il riavviamento dello scambiatore.

Risultati principali:

-

Nessuna rilavorazione durante l’installazione

-

Consegna puntuale in linea con la pianificazione della fermata

-

Riduzione del rischio di corrosione in servizio critico

-

Ripristino della disponibilità dell’apparecchiatura senza ritardi all’avviamento

| KPI | Risultato |

|---|---|

| Programma di consegna | Consegnato entro la finestra di turnaround |

| Esito dell’installazione | Installato senza rilavorazioni |

| Tolleranze overlay | 100% conforme |

| Disponibilità dell’apparecchiatura | Ripristinata in servizio |

Feedback del cliente

“Il disco è arrivato in tempo per la fermata, è stato installato correttamente e tutto si è svolto senza problemi. Ho persino ricevuto complimenti interni per la gestione dell’acquisto.”

Come si distingue Admiralty Industries

Questo progetto evidenzia l’importanza di combinare corretta selezione dei materiali, ingegneria degli overlay e disciplina produttiva nella fornitura di componenti critici per scambiatori di calore durante fermate di raffineria. Le soluzioni multistrato consentono di estendere la vita utile delle apparecchiature e ridurre il rischio operativo quando realizzate con metallurgia controllata e spessori netti garantiti.

Per raffinerie che operano apparecchiature legacy secondo standard prestazionali moderni, il coordinamento con il fornitore e l’esecuzione tecnica rappresentano fattori decisivi per il successo delle attività di turnaround.