CASE STUDY: puntos clave

-

Admiralty Industries suministra componentes de intercambiadores de calor diseñados para alinearse con los plazos exigentes y el perfil de riesgo de las paradas de refinería.

-

El control interno de materiales, overlays y verificación de calidad permite la ejecución fiable de soluciones multicapa complejas.

-

Un enfoque orientado a compras, que combina rigor técnico y disciplina de planificación, reduce el riesgo de instalación y el tiempo de parada no planificado para los operadores de refinería.

Ficha del cliente y del proyecto

Cliente: YPF S.A., high conversion refining complex

Usuario final: YPF Luján de Cuyo Refinery

Industria: Oil & Gas, Refinación

Ubicación: Mendoza, Argentina

Alcance del proyecto: Suministro de un disco de cierre multicapa para el cabezal de un intercambiador de calor de carcasa y tubos

Ventana de entrega: Parada programada de refinería

Nivel de confidencialidad: Proyecto anonimizado

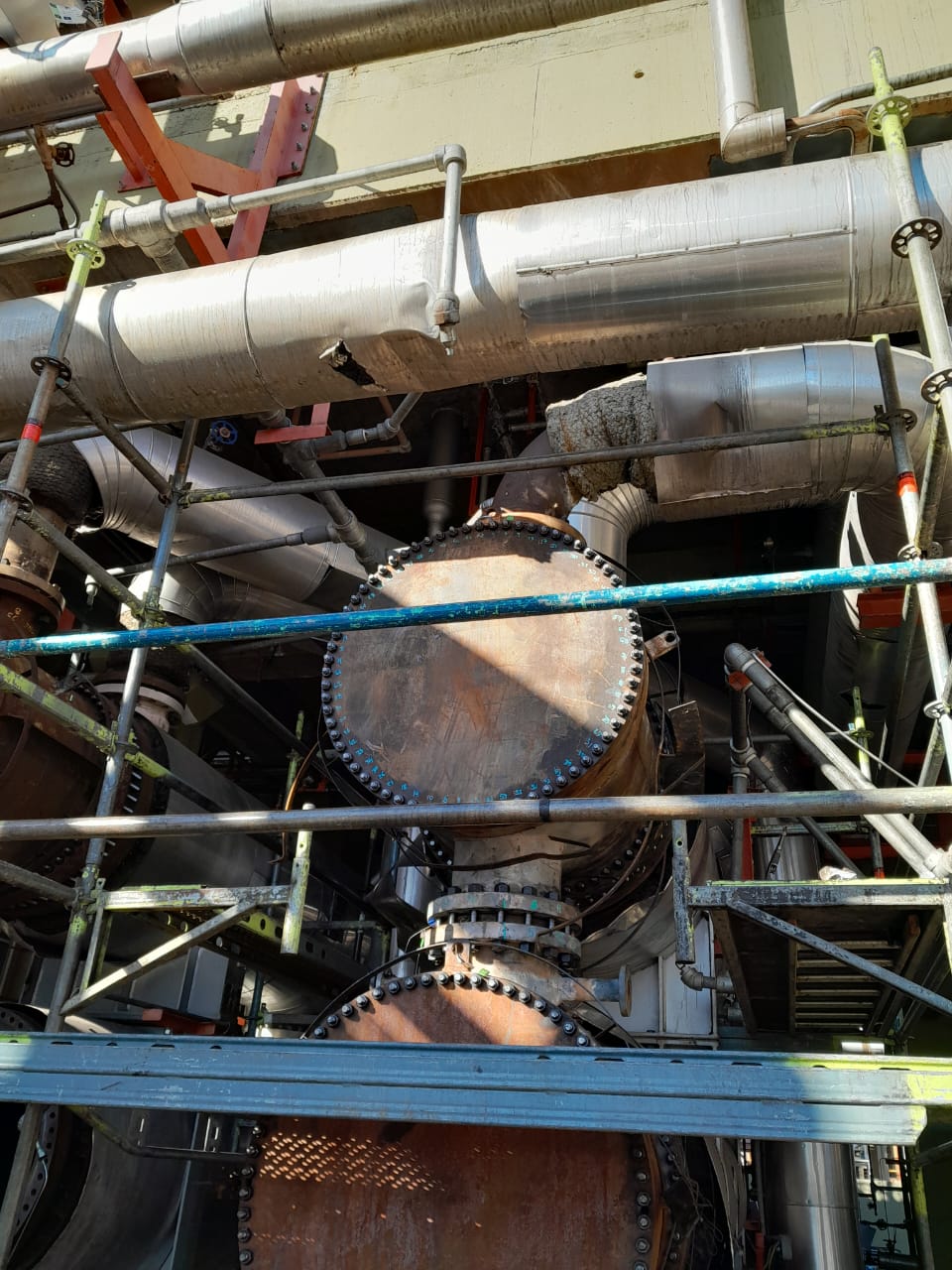

Admiralty Industries fue contratada para fabricar y suministrar un componente de cierre crítico para un intercambiador de calor de refinería que opera en condiciones de servicio exigentes. El proyecto se ejecutó dentro de las estrictas limitaciones de tiempo de una parada programada, donde cualquier retraso o retrabajo habría tenido un impacto operativo y financiero directo.

Contexto industrial y desafío operativo

Los intercambiadores de calor de carcasa y tubos en servicio de refinería están expuestos a altas temperaturas, fluidos de proceso agresivos y condiciones de operación cíclicas. Componentes como los discos de cierre del cabezal deben combinar resistencia mecánica con protección anticorrosiva confiable, manteniendo la integridad dimensional y metalúrgica.

En este caso, el disco de cierre existente debía ser reemplazado durante una parada programada. La solución debía cumplir requisitos de desempeño estrictos y ser entregada dentro de una ventana de mantenimiento limitada y no extensible.

Requisitos técnicos y restricciones

El proyecto presentó varias restricciones críticas:

-

Entrega dentro de un plazo de turnaround restringido

-

Alta resistencia mecánica para soportar presión y temperatura de operación

-

Resistencia a la corrosión adecuada para servicio en refinería

-

Transición metalúrgica controlada entre materiales disímiles

-

Espesores netos de overlay garantizados para evitar retrabajos en sitio

-

Control dimensional completo y trazabilidad

El incumplimiento de cualquiera de estos requisitos habría incrementado el riesgo de instalación o prolongado el tiempo fuera de servicio.

La solución de Admiralty Industries

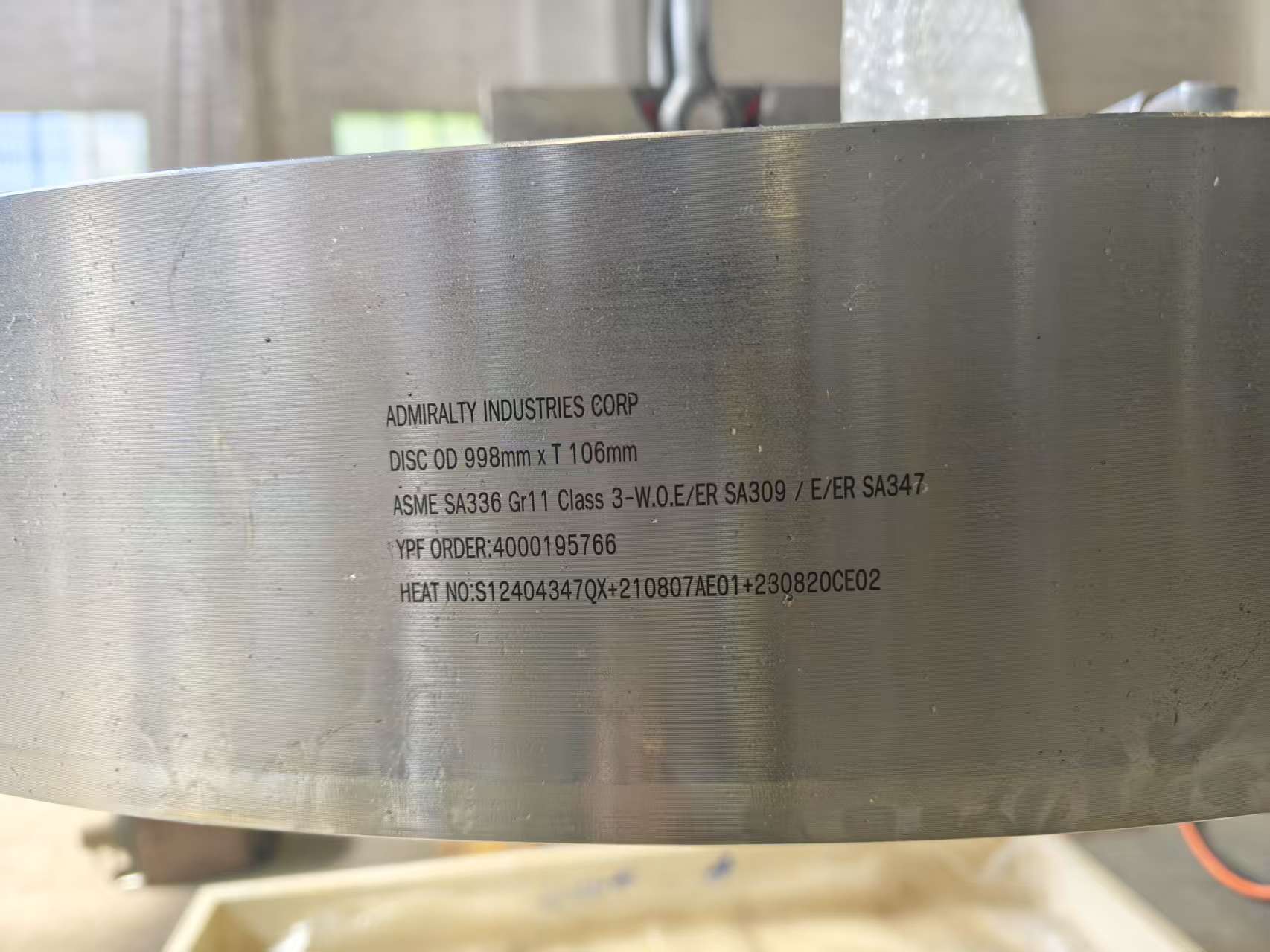

Admiralty Industries diseñó y suministró un disco de cierre multicapa concebido para equilibrar el desempeño estructural con la protección contra la corrosión. La solución combinó una base de acero Cr-Mo de alta resistencia con overlays de acero inoxidable aplicados en capas controladas.

Esta configuración multicapa aseguró la compatibilidad con el diseño existente del intercambiador de calor, proporcionando al mismo tiempo la resistencia requerida en las superficies expuestas al proceso.

Materiales, normas y especificaciones

El componente suministrado fue fabricado conforme a las siguientes especificaciones:

-

Material base: ASME SA336 Gr11 Class 3, acero Cr-Mo, espesor 96 mm

-

Overlay intermedio: ASME SA309, capa buffer de acero inoxidable, espesor 5 mm

-

Overlay final: ASME SA347, capa final de acero inoxidable resistente a la corrosión, espesor 5 mm

-

Diámetro del disco: 998 mm

La capa intermedia de SA309 se utilizó para garantizar una transición metalúrgica controlada entre el sustrato Cr-Mo y el overlay final de acero inoxidable, reduciendo el riesgo de fisuración o problemas de dilución.

Fabricación e implementación

El proceso de fabricación siguió una secuencia estrictamente controlada y alineada con los plazos de la parada:

1. Forja y mecanizado del disco base en SA336 Gr11

2. Aplicación del overlay intermedio SA309 con inspección intermedia

3. Aplicación del overlay final SA347 con verificación del espesor neto

4. Mecanizado final, limpieza, documentación y preparación para el envío

El control de calidad incluyó verificaciones dimensionales, control de espesores de los overlays y documentación completa para asegurar la trazabilidad y la correcta instalación.

Resultados e indicadores clave

El disco de cierre fue entregado dentro de la ventana de parada programada e instalado sin necesidad de retrabajos en sitio. El componente cumplió todos los requisitos dimensionales y metalúrgicos y fue puesto en servicio con éxito durante el arranque del intercambiador.

Resultados clave:

-

Cero retrabajos durante la instalación

-

Entrega a tiempo conforme a la planificación de la parada

-

Reducción del riesgo de corrosión en servicio crítico

-

Restablecimiento de la disponibilidad del equipo sin demoras en el arranque

| KPI | Resultado |

|---|---|

| Plazo de entrega | Entregado dentro de la ventana de parada |

| Resultado de la instalación | Instalado sin retrabajos |

| Tolerancias del overlay | 100% conforme |

| Disponibilidad del equipo | Restablecido en servicio |

Comentarios del cliente

“La placa llegó a tiempo para la parada, se instaló correctamente y todo funcionó sin inconvenientes. Incluso recibí felicitaciones internas por la gestión de la compra.”

Relevancia para proyectos similares

Este proyecto destaca la importancia de combinar selección de materiales, ingeniería de overlays y disciplina de fabricación al suministrar componentes críticos de intercambiadores de calor para paradas de refinería. Las soluciones multicapa pueden extender la vida útil del equipo y reducir el riesgo operativo cuando se ejecutan con metalurgia controlada y espesores netos garantizados.

Para refinerías que operan equipos legacy bajo exigencias de desempeño modernas, la coordinación con el proveedor y la ejecución técnica son factores decisivos para el éxito de los turnarounds.