CASE STUDY: pontos-chave

-

A Admiralty Industries fornece componentes de trocadores de calor projetados para atender aos prazos rigorosos e ao perfil de risco das paradas de refinaria.

-

O controle interno de materiais, overlays e da verificação de qualidade possibilita a execução confiável de soluções multicamadas complexas.

-

Uma abordagem orientada às compras, que combina rigor técnico com disciplina de cronograma, reduz o risco de instalação e o tempo de parada não planejado para os operadores de refinaria.

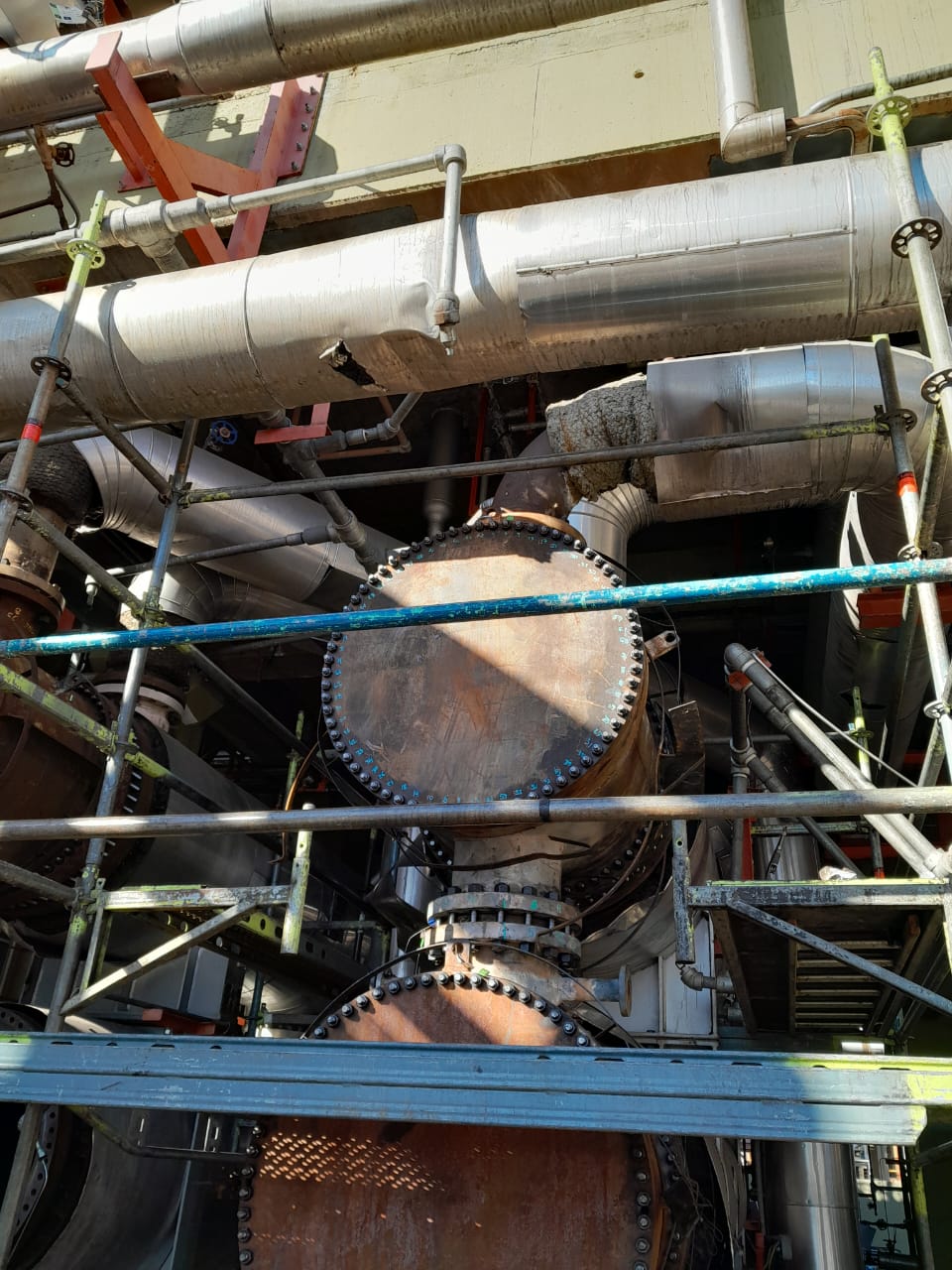

Visão geral do cliente e do projeto

Client: YPF S.A., high conversion refining complex

End User: YPF Luján de Cuyo Refinery

Indústria: Oil & Gas, Refino

Localização: Mendoza, Argentina

Escopo do projeto: Fornecimento de um disco de fechamento multicamadas para o cabeçote de um trocador de calor casco e tubos

Janela de entrega: Parada programada de refinaria

Nível de confidencialidade: Projeto anonimizado

A Admiralty Industries foi contratada para fabricar e fornecer um componente de fechamento crítico para um trocador de calor de refinaria operando em condições de serviço severas. O projeto foi executado dentro das restrições rigorosas de tempo de uma parada programada, na qual atrasos ou retrabalhos teriam impacto operacional e financeiro direto.

Contexto industrial e desafio operacional

Trocadores de calor casco e tubos em serviço de refinaria estão expostos a altas temperaturas, fluidos de processo agressivos e condições operacionais cíclicas. Componentes como discos de fechamento do cabeçote devem combinar elevada resistência mecânica com proteção anticorrosiva confiável, mantendo integralmente a conformidade dimensional e metalúrgica.

Neste caso, o disco de fechamento existente precisava ser substituído durante uma parada programada. A solução deveria atender a requisitos de desempenho rigorosos e ser entregue dentro de uma janela de manutenção limitada e não prorrogável.

Requisitos técnicos e restrições

O projeto apresentou diversas restrições críticas:

-

Entrega dentro de um cronograma de turnaround restrito

-

Alta resistência mecânica para suportar pressão e temperatura de operação

-

Resistência à corrosão adequada para serviço em refinaria

-

Transição metalúrgica controlada entre materiais dissimilares

-

Espessuras líquidas de overlay garantidas para evitar retrabalhos em campo

-

Controle dimensional completo e rastreabilidade

O não atendimento de qualquer um desses requisitos aumentaria o risco de instalação ou prolongaria o tempo de indisponibilidade do equipamento.

A solução da Admiralty Industries

A Admiralty Industries projetou e forneceu um disco de fechamento multicamadas desenvolvido para equilibrar desempenho estrutural e proteção contra corrosão. A solução combinou uma base de aço Cr-Mo de alta resistência com overlays de aço inoxidável aplicados em camadas controladas.

Essa configuração multicamadas assegurou compatibilidade com o projeto existente do trocador de calor, ao mesmo tempo em que forneceu a resistência necessária nas superfícies expostas ao processo.

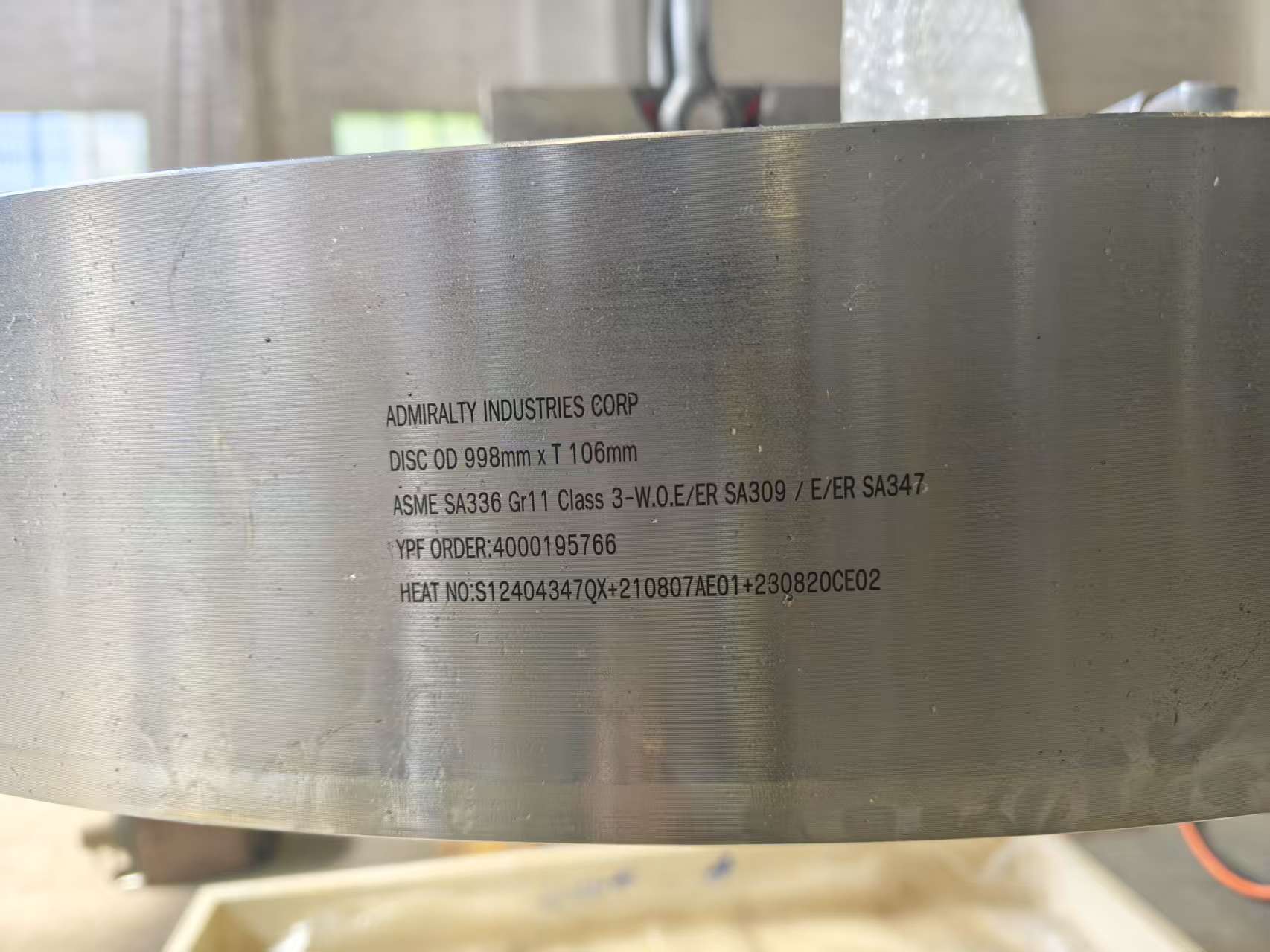

Materiais, normas e especificações

O componente fornecido foi fabricado de acordo com as seguintes especificações:

-

Material base: ASME SA336 Gr11 Class 3, aço Cr-Mo, espessura 96 mm

-

Overlay intermediário: ASME SA309, camada buffer em aço inoxidável, espessura 5 mm

-

Overlay final: ASME SA347, camada final em aço inoxidável resistente à corrosão, espessura 5 mm

-

Diâmetro do disco: 998 mm

A camada intermediária em SA309 foi utilizada para garantir uma transição metalúrgica controlada entre o substrato Cr-Mo e o overlay final em aço inoxidável, reduzindo o risco de trincas ou problemas de diluição.

Fabricação e implementação

O processo de fabricação seguiu uma sequência rigorosamente controlada e alinhada aos prazos da parada:

1. Forjamento e usinagem do disco base em SA336 Gr11

2. Aplicação do overlay intermediário SA309 com inspeção intermediária

3. Aplicação do overlay final SA347 com verificação da espessura líquida

4. Usinagem final, limpeza, documentação e preparação para expedição

O controle de qualidade incluiu verificações dimensionais, controle das espessuras dos overlays e documentação completa para garantir rastreabilidade e prontidão para instalação.

Resultados e indicadores-chave

O disco de fechamento foi entregue dentro da janela de parada programada e instalado sem necessidade de retrabalhos em campo. O componente atendeu a todos os requisitos dimensionais e metalúrgicos e foi comissionado com sucesso durante o reinício do trocador de calor.

Principais resultados:

-

Nenhum retrabalho durante a instalação

-

Entrega pontual alinhada ao planejamento da parada

-

Redução do risco de corrosão em serviço crítico

-

Restabelecimento da disponibilidade do equipamento sem atrasos na partida

| KPI | Resultado |

|---|---|

| Prazo de entrega | Entregue dentro da janela de parada |

| Resultado da instalação | Instalado sem retrabalho |

| Tolerâncias do overlay | 100% conforme |

| Disponibilidade do equipamento | Restabelecido em operação |

Feedback do cliente

“O disco chegou dentro do prazo da parada, foi instalado corretamente e tudo ocorreu conforme o planejado. Inclusive, recebi reconhecimento interno pela gestão da compra.”

Relevância para projetos semelhantes

Este projeto evidencia a importância de combinar seleção de materiais, engenharia de overlays e disciplina de fabricação no fornecimento de componentes críticos para trocadores de calor durante paradas de refinaria. Soluções multicamadas podem estender a vida útil dos equipamentos e reduzir o risco operacional quando executadas com metalurgia controlada e espessuras líquidas garantidas.

Para refinarias que operam equipamentos legacy sob exigências de desempenho modernas, a coordenação com o fornecedor e a execução técnica são fatores decisivos para o sucesso dos turnarounds.